Gelenek Dayanıklı Elektrikli Engelli Scooterı Üreticiler

Mobilite Scooter, modern ulaşımda önemli bir teknolojik yeniliktir ve hareket kabiliyeti sınırlı olanlar veya kolaylık arayan herkes için güvenli, konforlu ve etkili bir ulaşım yolu sunar.

Gelişmiş üretim süreçleri ve güvenilir elektrikli tahrik sistemleriyle üretilen Mobility Scooter, günlük yaşamda tanıdık bir görüntü haline geldi.

Yapısal olarak bir elektrikli scooter tipik olarak dayanıklı bir çerçeve, koltuk, kontrol kolu, lastikler ve çekirdek güç ve pil sistemlerinden oluşur. Çerçeve, hem stabilite hem de taşınabilirlik sağlamak için yüksek mukavemetli, hafif malzemelerden üretilmiştir. Koltuk, uzun yolculuklarda bile konforlu bir deneyim sağlayan ergonomik bir tasarıma sahiptir.

Bu scooterlar temel hareketin ötesinde zengin özellikler sunar. Modellerimizin çoğu, gece veya görüş mesafesinin düşük olduğu durumlarda seyahat ederken güvenliği sağlamak için aydınlatma sistemleriyle donatılmıştır. Bazı üst düzey modeller, farklı kullanıcıların kişisel ihtiyaçlarını karşılamak için ayarlanabilir koltuk yükseklikleri ve sırtlık açıları da içerir.

Hedef kullanıcılar söz konusu olduğunda, Mobilite Scooter özellikle yaşlılar tarafından seviliyor ve onların günlük işlerini, keyifli gezileri ve daha fazlasını kolayca halletmelerine yardımcı oluyor. Ayrıca engelli veya rehabilitasyonda olan kişiler için yeni bir bağımsızlık sağlayarak yaşam kalitesini büyük ölçüde artırır ve seyahati daha basit ve daha keyifli hale getirir.

-

Sektörün Geçmişi ve Uygulamanın Önemi Yaşlanan küresel nüfus ve erişilebilir sağlık hizmetleri mobilite çözümlerine yönelik artan talep, ağı...

DEVAMINI OKU -

Endüstrinin Geçmişi ve Uygulamanın Önemi katlanabilir elektrikli tekerlekli sandalye sağlık, kurumsal ve tüketici pazarlarında kritik bi...

DEVAMINI OKU -

alüminyum alaşımlı hasta kaldırıcı Hareket kabiliyeti kısıtlı hastaların güvenli transferine yardımcı olmak için tasarlanmış, modern sağlık...

DEVAMINI OKU -

Bakım ve temizlik engelli scooterları olmalarını sağlamak önemlidir optimum performans, uzun ömür ve güvenlik . Doğru bakım yalnızca ...

DEVAMINI OKU -

Kentsel trafik yoğunluğu artmaya devam ettikçe, kompakt mobilite çözümleri kısa mesafeli yolculuklar için daha geniş çapta benimseniyor. Piyasaya s...

DEVAMINI OKU

Elektrikli bir scooterın güç tahrik sisteminin FDA ve CE sertifikasyonunun dayanıklılık standartlarını karşıladığından nasıl emin olunur?

Güç tahrik sisteminin dayanıklılığı için FDA ve CE sertifikasyonunun temel gereksinimleri

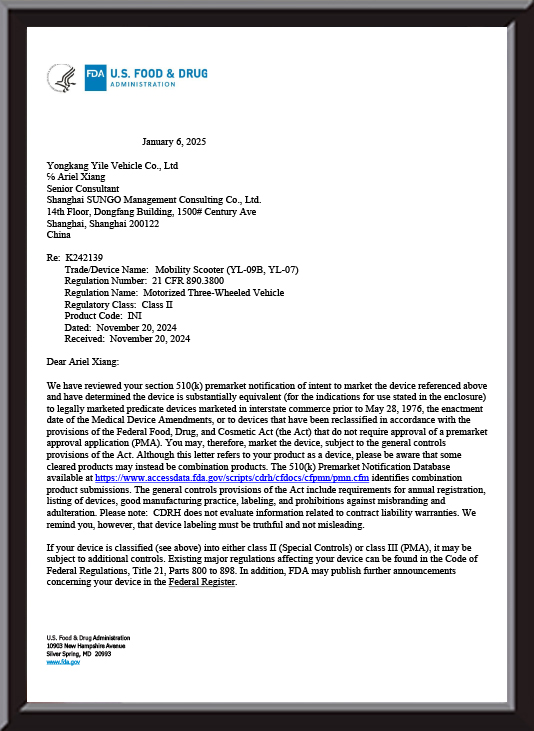

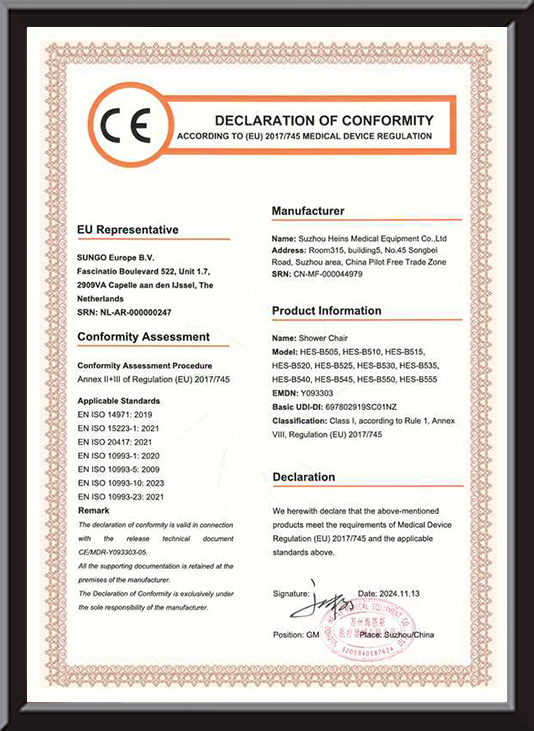

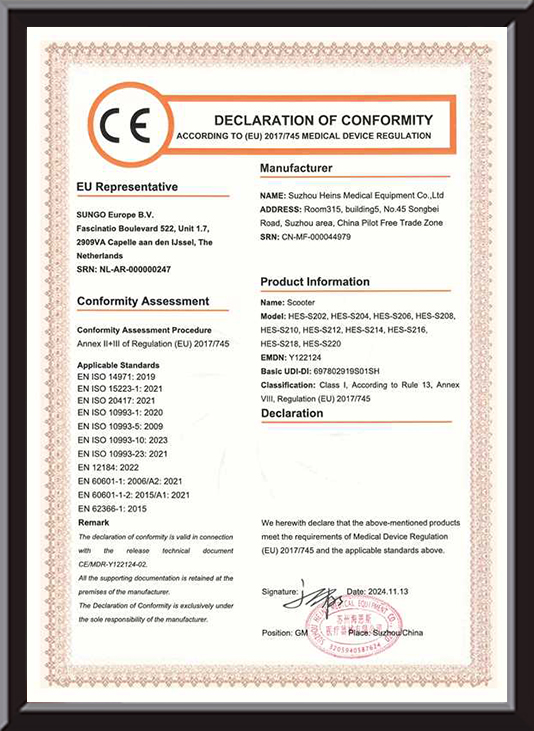

FDA (ABD Gıda ve İlaç İdaresi) sınıflandırır dayanıklı elektrikli scooter tıbbi yardımcı cihazlar olarak. Dayanıklılık standartları güvenliğe, güvenilirliğe ve hasta kullanım senaryosunun uyarlanabilirliğine odaklanır. Motorun aşırı ısınma korumasına, akü sızıntısını önleme tasarımına ve kontrol sistemi kararlılığına özellikle dikkat ederek, güç sisteminin beklenen hizmet ömrü (genellikle 5-10 yıl) içerisinde hiçbir işlevsel arızaya sahip olmamasını gerektirir. CE sertifikası (AB Uygunluk Sertifikası), Makine Direktifi (2006/42/EC) ve Alçak Gerilim Direktifi'ni (2014/35/EU) temel alır ve mekanik dayanıklılık, elektriksel güvenlik ve çevresel uyumluluğu vurgular. Örneğin, güç sistemi IP54 su ve toz geçirmezlik testini, -20°C ila 50°C sıcaklık döngüsü testini geçmeli ve motorun nominal yük altında sürekli çalışma ömrü ≥10.000 saat olmalıdır.

İkisinin ortak gereksinimleri şunlardır:

Malzeme dayanıklılığı: Temel bileşenler eskimeye ve korozyona dayanıklı olmalı ve RoHS çevre koruma direktifine uygun olmalıdır;

Döngü ömrü: ≥1000 şarj ve deşarj döngüsünden sonra pil paketinin kapasite tutma oranı ≥%80'dir;

Yük stabilitesi: Nominal yük altında (150kg gibi), güç çıkışı dalgalanma aralığı ≤±5%;

Arıza toleransı: Sistemde aşırı yük koruması, kısa devre kesme ve arıza uyarı fonksiyonları bulunmalıdır.

Güç tahrik sisteminin dayanıklılık güvencesi için teknik yol ve uygulama stratejisi

(I) Temel bileşenlerin malzeme ve tasarım optimizasyonu

Motor sisteminin dayanıklı yapısı

Güç çekirdeği olarak motorun dayanıklılığı sarım malzemesine, ısı dağıtım tasarımına ve yatak ömrüne bağlıdır. Örneğin, manyetik çeliğin manyetiklik giderme direncini geliştirmek için NdFeB kalıcı mıknatısların kullanımı, tamamen kapalı su soğutmalı ısı dağıtma yapısıyla birlikte, motor çalışma sıcaklığını 80°C'nin altında kontrol edebilir (FDA, motor mahfaza sıcaklığının ≤95°C olmasını gerektirir). Suzhou Heins Medical Equipment Co., Ltd. patentli teknolojiyi motor tasarımına dahil ediyor. Motor kontrol sistemi, FOC vektör kontrol algoritması aracılığıyla tork çıkışını optimize eder ve başlatma/frenleme sırasında akımın etkisini azaltır. Testten sonra motor yataklarının ömrünü 20.000 saatin üzerine çıkararak CE sertifikasının uzun vadeli çalışma gereksinimlerini karşılayabilir.

Pil sistemi ömrü yönetimi

Pil paketinin hem termal yönetim sistemi hem de BMS pil yönetim sistemi tarafından korunması gerekir. Pil modülü, havacılık sınıfı alüminyum kabuk ve karbon fiber kompozit malzeme ile sarılmıştır; bu, yalnızca yapısal mukavemeti artırmakla kalmaz (deformasyon olmadan 1000N ekstrüzyona karşı direnç), aynı zamanda dahili termal iletken silikon aracılığıyla ±2°C sıcaklık farkı kontrolü sağlar (FDA, pil çalışma sıcaklığı aralığının -10°C~45°C olmasını gerektirir). BMS'nin tek hücre voltajını, sıcaklığını ve şarj ve deşarj oranını gerçek zamanlı olarak izlemesi gerekir. Bir akü hücresinin voltajı ortalama değerden ≥%5 saptığında, sistem aşırı şarj ve aşırı deşarjın neden olduğu ömrün azalmasını önlemek için otomatik olarak dengeleme korumasını başlatır. Pil çözümü üçüncü bir tarafça test edilmiştir ve kapasite tutma oranı, 1.000 kez 1C şarj ve deşarj döngüsünden sonra %85'e ulaşır; bu, CE sertifikasyonunun temel gerekliliklerini aşar.

Kontrolör ve iletim sisteminin güvenilirlik tasarımı

Kontrol ünitesinin, dış mekandaki nemli ortamlarla başa çıkmak amacıyla IP65 koruma seviyesini karşılamak için üç dayanıklı boya kaplaması (neme dayanıklı, toza dayanıklı ve tuz spreyine dayanıklı) kullanması gerekir. Şanzıman dişli kutusunun aşındırıcı aşınma testini geçmesi gerekiyor. Örneğin 20CrMnTi karbürlenmiş ve su verilmiş dişliler kullanılır ve diş yüzey sertliği HRC58-62'ye ulaşır. 5000 saatlik yükte çalışmanın ardından diş yüzeyindeki aşınma ≤0,05 mm'dir. Aktarım bağlantısı tasarımı, katlanır yapı patentinde optimize edilmiştir. Dişli kavrama açıklığının (≤0,02 mm) azaltılmasıyla çalışma gürültüsü azaltılır ve şanzıman sisteminin dayanıklılığı artırılır.

(II) Üretim sürecinin ve tedarik zincirinin kalite kontrolü

Üst düzey üretim ekipmanlarının hassas güvencesi

Güç sisteminin temel bileşenlerinin işlem doğruluğu, dayanıklılığı doğrudan etkiler. Örneğin, Suzhou Heins Medical Equipment Co., Ltd. tarafından kullanılan Alman TRUMPF lazer kesme makinesi, motorlu silikon çelik saclar için 0,01 mm'lik kesme doğruluğuna ulaşabilir ve çekirdek kaybını azaltabilir; Japon Yaskawa robot kaynak istasyonu, pil kulak kaynak mukavemetini ≥50N yapmak için ark izleme teknolojisini kullanır ve yanlış kaynaktan kaynaklanan temas direncinin artmasını önler (CE, kaynak noktasının ≤30K sıcaklık artışını gerektirir). 20.000 metrekarelik modern üretim üssünün tozsuz atölyesi (ISO8 seviyesi), kontrolör devre kartının kaynağı sırasında yabancı madde parçacıklarının ≤0,5μm olmasını sağlayarak kısa devre riskini azaltır.

Tedarik zincirinin tam süreç izlenebilirlik yönetimi

Anahtar bileşenler (motor mıknatısları ve pil hücreleri gibi) IATF16949 sertifikasını geçen tedarikçilerden gelmeli ve her malzeme partisi, malzeme sertifikası ve güvenilirlik testi raporları sağlamalıdır. Örneğin pil hücresinin UL1642 iğne delinme testini geçmesi (yangın ve patlama yok) ve motor yatağının SKF veya FAG gibi markaların ömür sertifikasını (L10 ömrü ≥50.000 saat) sağlaması gerekir. Etkin bir tedarik zinciri yönetim sistemi, ham madde depolamasından bitmiş ürün teslimatına kadar tam süreç izlenebilirliği sağlayarak, güç tahrik sisteminin her bir bileşeninin FDA ve CE'nin malzeme uyumluluk gerekliliklerini karşılamasını sağlar.

(III) Çok boyutlu test sistemi ve sertifikasyon uyumluluğunun doğrulanması

Kullanım senaryolarını simüle eden dayanıklılık testi

Mekanik yük testi: Sağlam mobilite scooterını bir titreşim masasına sabitleyin, 3Hz frekans ve ±50 mm genlik ile zorlu yol koşullarını simüle edin ve motor braketi ile akü braketinin yorulma mukavemetini test etmek için sürekli olarak 500 saat çalıştırın (FDA, yapısal parçalarda çatlak olmamasını ve cıvatalarda gevşeklik olmamasını gerektirir).

Çevresel döngü testi: Yüksek ve düşük sıcaklık ve nem odasında -20°C~50°C'de döngü yapın (her sıcaklık noktası 8 saat boyunca korunur) ve kontrol ünitesinin elektronik bileşenlerinin hava koşullarına dayanıklılığını doğrulamak için 100 döngü boyunca %95 nem uygulayın (CE, test sonrasında yalıtım direncinin ≥10MΩ olmasını gerektirir).

Yaşam döngüsü testi: İlk işlevsel arıza oluşana kadar sürekli olarak nominal yük (150 kg) ile sürün, motor sıcaklığını, akü kapasitesi zayıflamasını ve kontrol cihazı arıza oranını kaydedin ve arızalar arasındaki ortalama sürenin (MTBF) ≥ 10.000 saat olmasını (FDA tıbbi cihaz standardı) gerektirir.

Üçüncü taraf bir sertifikasyon kurumu tarafından uyumluluk doğrulaması

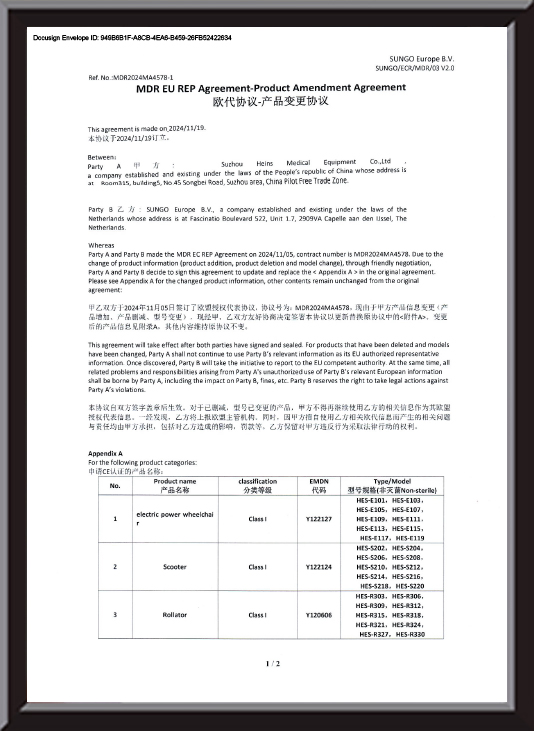

Dahili testi geçtikten sonra, tam madde testini yürütmek için FDA onaylı bir laboratuvara (UL, TÜV gibi) güvenmek gerekir. Örneğin akü sisteminin UN38.3 nakliye güvenliği testini (CE sertifikası için zorunlu gereklilik) geçmesi, motorun EN 60034-1 verimlilik testini (IE3 seviyesi veya üzeri) geçmesi ve kontrol cihazının EN 61000-6-3 elektromanyetik uyumluluk standardına uygun olması gerekir. Sertifikasyon süreci sırasında Suzhou Heins Medical Equipment Co., Ltd.'nin ürünleri, her bağlantının izlenebilir olduğundan emin olmak için tasarım çizimleri, test raporları ve malzeme sertifikasyonu dahil olmak üzere eksiksiz teknik belgeler sunacaktır.

(IV) Kalite yönetim sistemi ve sürekli iyileştirme mekanizması

ISO standartlarına göre tam proses kontrolü

ISO 13485 (Tıbbi Cihazlar için Kalite Yönetim Sistemi) ve ISO 9001 gerekliliklerine dayanarak, güç tahrik sistemlerinin üretiminin aşağıdaki aşamalardan geçmesi gerekmektedir:

Tasarım doğrulama (DV): Ar-Ge aşamasında FMEA (Arıza Modu Analizi) yoluyla potansiyel riskleri belirleyin. Örneğin, motorun aşırı ısınma risk seviyesi ≥8 olduğunda, sıcaklık sensörlerinin yedekli tasarımının eklenmesi gerekir;

Proses doğrulama (PV): Kaynak ve montaj gibi temel proseslerin CPK (Proses Yetenek Endeksi) izlemesi gerçekleştirilir ve proses stabilitesinin sağlanması için CPK ≥ 1,33 gereklidir;

Bitmiş ürün denetimi (FQC): Her güç sistemi %100 işlevsel testten (yüksüz akım, durma koruması yanıt süresi gibi) geçmelidir ve FDA, ≤ %0,1'lik bir arıza oranı gerektirir.

Satış sonrası verilere dayalı dayanıklılık optimizasyonu

Garanti kayıtları aracılığıyla arıza türlerini analiz edin. Örneğin, bir pil partisinin kapasitesi 1 yıllık kullanımdan sonra çok hızlı bir şekilde azalıyorsa, üretim partisinin elektrolit formülünü veya oluşum sürecini takip etmek ve parametreleri zamanında ayarlamak gerekir. Parça tedariğinden proje uygulamasına kadar tüm döngüyü takip etmek için eksiksiz bir müşteri geri bildirim sistemi kurulmuştur. Satış sonrası ekibi tarafından toplanan arıza verileri, FDA'nın tıbbi cihazlara yönelik "yaşam döngüsü yönetimi" gerekliliklerine uygunluğun sağlanması amacıyla yeni nesil ürünlerin dayanıklılığının yinelenmesi için düzenli olarak Ar-Ge departmanına geri aktarılacak.